بتن هاردتاپ یکی از پرکاربردترین انواع بتن در صنعت ساختوساز است که به دلیل ویژگیهای خاص و دوام بالای خود، در پروژههای مختلف بسیار مورد توجه قرار گرفته است. در ایران، این بتن با نامهای ساده و آشنایی مثل “سختکننده بتن” ،”هاردنر بتن“، “بتن سخت صنعتی” یا ” کفپوش بتنی سخت” شناخته میشود. این نامها به توانایی این بتن در ایجاد سطوح مقاوم و بادوام اشاره دارند، چه در محیطهای صنعتی پرتردد و چه در فضاهای زیبا و تزئینی. این مقاله، بدون اشاره به مواد تشکیلدهنده یا روشهای اجرا، به بررسی ویژگیها، کاربردها، مزایا، چالشها و نقش بتن هاردتاپ در توسعه پروژههای مدرن میپردازد و تلاش میکند با زبانی ساده، اهمیت این بتن را نشان دهد.

بتن سخت صنعتی: ویژگیها

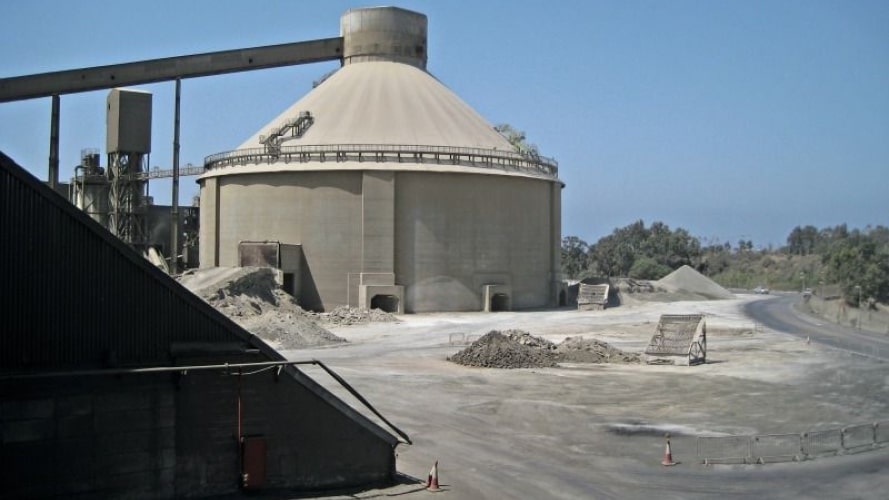

یکی از برجستهترین ویژگیهای بتن سخت صنعتی، مقاومت بسیار بالای آن در برابر سایش و فشار است. این ویژگی باعث شده که سختکننده بتن برای مکانهایی که تردد زیادی دارند، مثل انبارها، کارخانهها یا پارکینگهای بزرگ، گزینهای عالی باشد. این بتن میتواند سالها در برابر وزن سنگین وسایل نقلیه یا ماشینآلات مقاومت کند و همچنان کیفیت خود را حفظ کند. در ایران، این ویژگی در پروژههای صنعتی مثل کفسازی کارگاهها بسیار مورد استقبال قرار گرفته است.

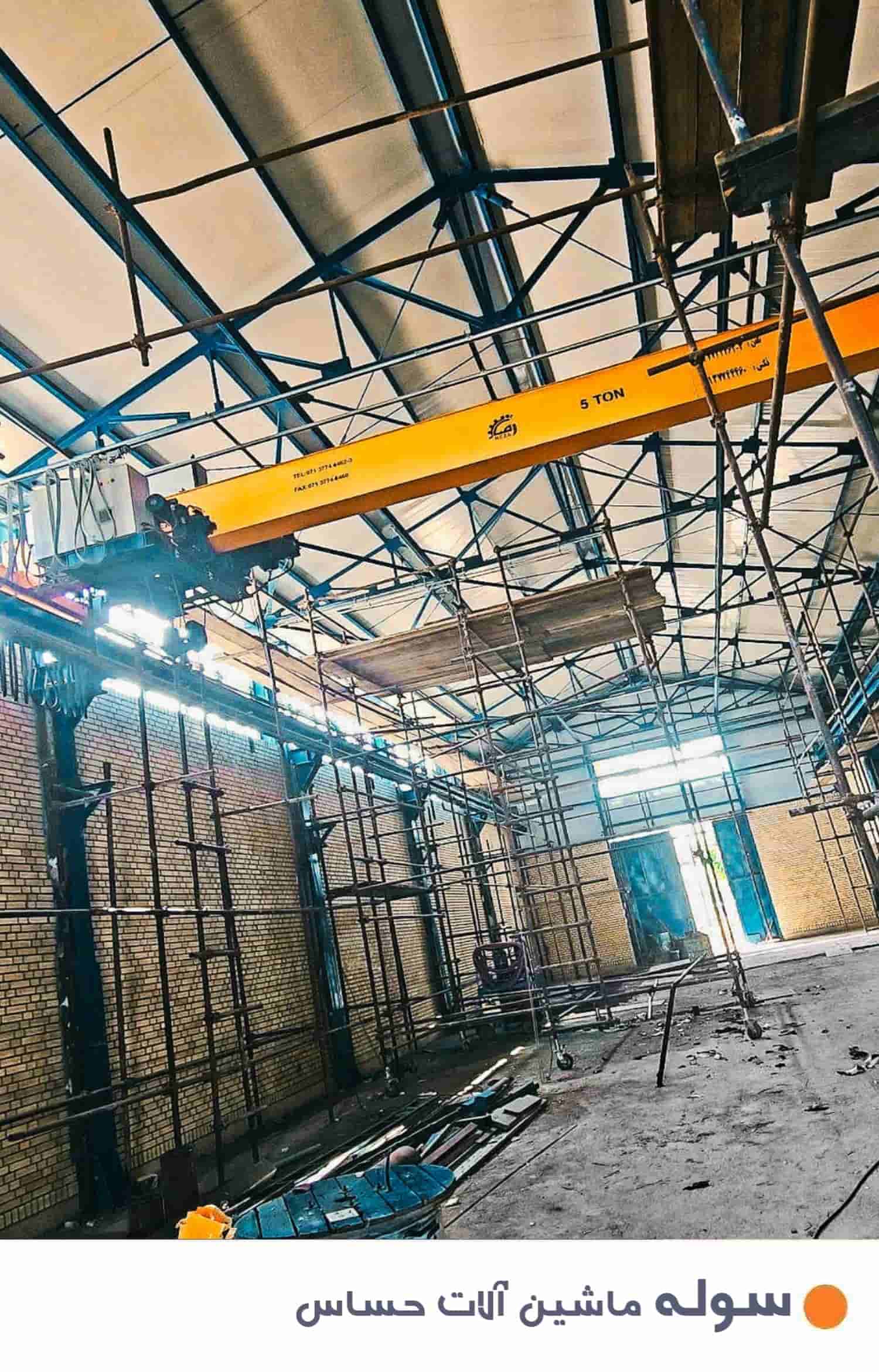

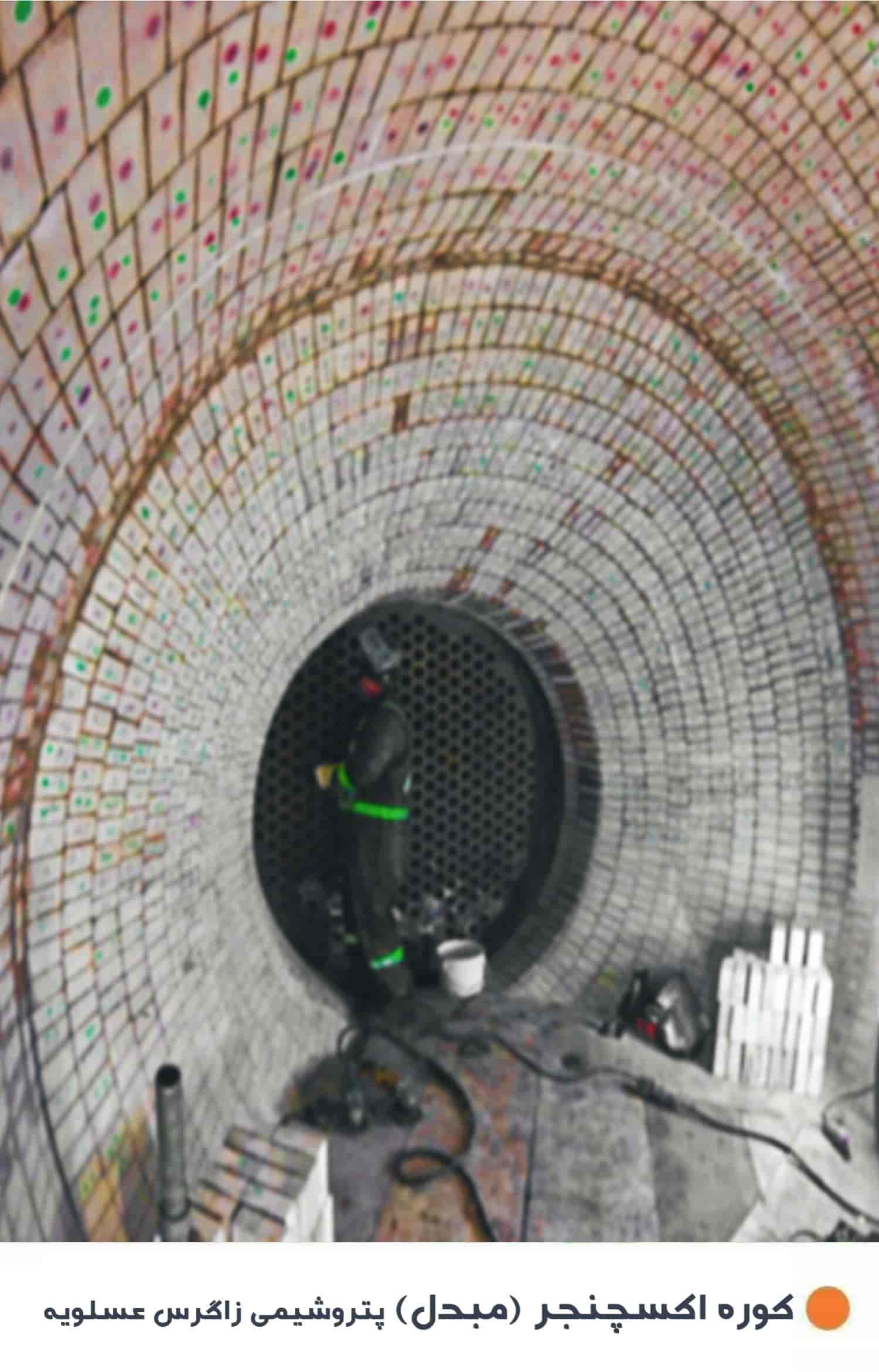

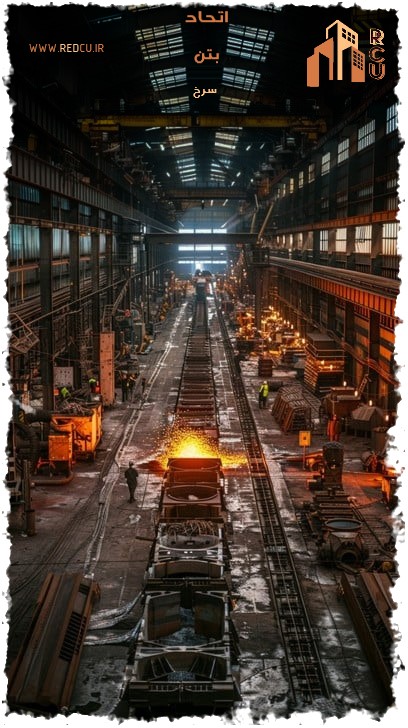

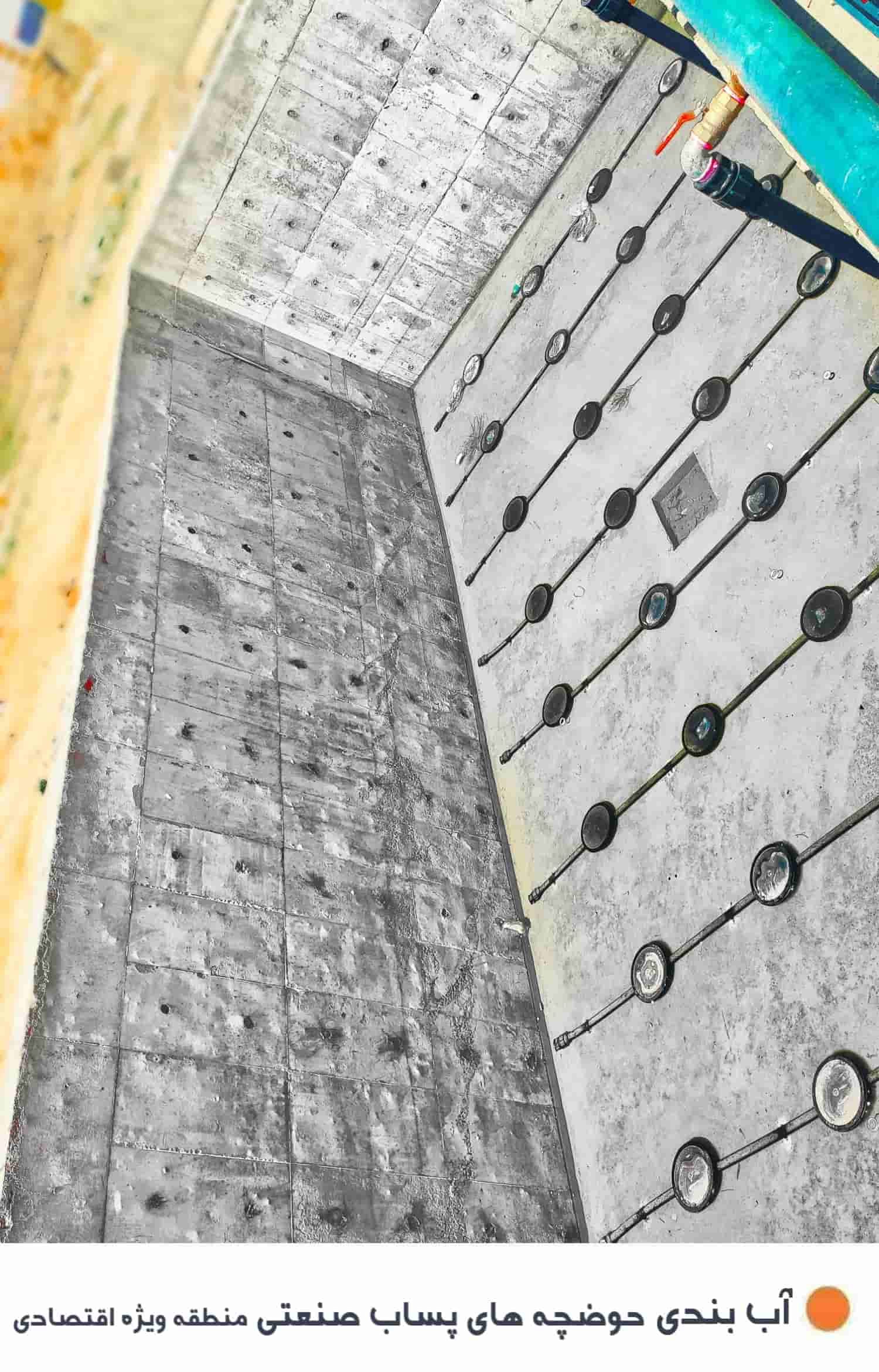

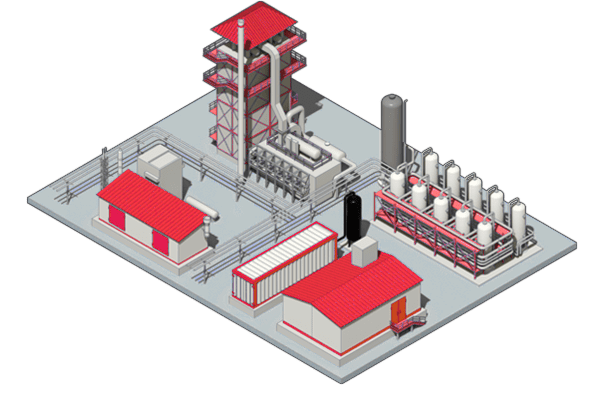

شرکت اتحاد بتن سرخ شیراز با سابقه کار در ساخت و اجرا انواع بیمارستان ، آپارتمان ، کوره ، سوله ، مخزن فلزی و بتنی ، آب بندی و اپوکسی ، سندبلاست و رنگ آمیزی ، حوضچه ، ساخت و بازسازی واحد های صنعتی ، تعمیر پارکینگ مسقف … آماده انجام پروژه های صنعتی شماست

بتن سخت صنعتی همچنین از نظر ظاهری بسیار انعطافپذیر است. این بتن میتواند بهصورت سطحی صاف و براق یا حتی با طرحهای خاص طراحی شود، که آن را برای فضاهای تجاری و مسکونی مناسب میکند. برای مثال، در مراکز خرید یا لابیهای ساختمانهای مدرن، کفپوش بتنی سخت به دلیل زیبایی و استحکامش استفاده میشود و فضایی شیک و مقاوم ایجاد میکند. این ویژگی باعث شده که طراحان و معماران بتوانند از بتن هاردتاپ در پروژههای خلاقانه و جذاب بهره ببرند.

یکی دیگر از ویژگیهای مهم بتن سخت صنعتی، توانایی آن در تحمل شرایط سخت محیطی است. این بتن میتواند در برابر سرما، گرما یا رطوبت بالا مقاومت کند و در محیطهایی که شرایط آبوهوایی دشوار است، عملکرد خوبی داشته باشد. به همین دلیل، سختکننده بتن در پروژههای زیرساختی مثل جادهها، پلها یا حتی فضاهای صنعتی که در معرض رطوبت هستند، بسیار کاربردی است. در ایران، این بتن در مکانهایی مثل سردخانهها یا انبارهای مواد غذایی که نیاز به دوام در برابر رطوبت دارند، بسیار محبوب است.

علاوه بر این، هاردنر بتن میتواند بارهای سنگین را بهخوبی تحمل کند. این ویژگی آن را برای پروژههایی مثل باندهای فرودگاه، اسکلههای بندری یا پارکینگهای چندطبقه ایدهآل میکند. این مقاومت بالا باعث میشود که کفپوش بتنی سخت در سازههایی که نیاز به استحکام طولانیمدت دارند، انتخابی مطمئن باشد.

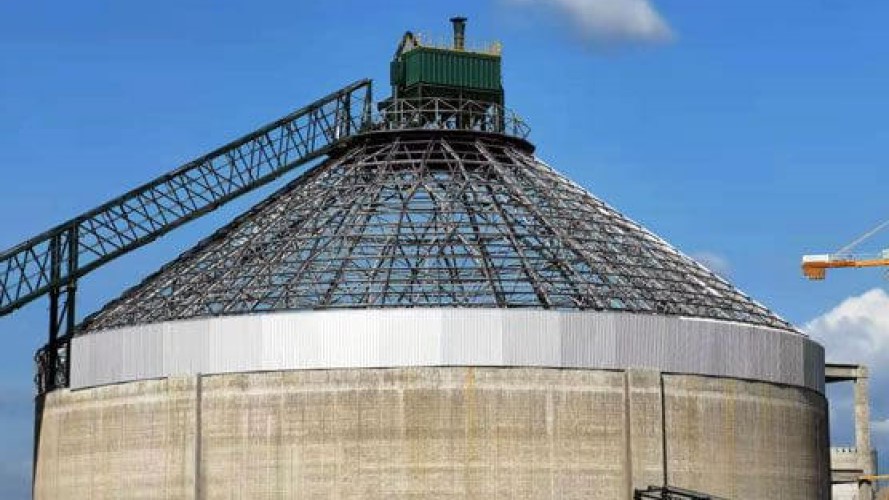

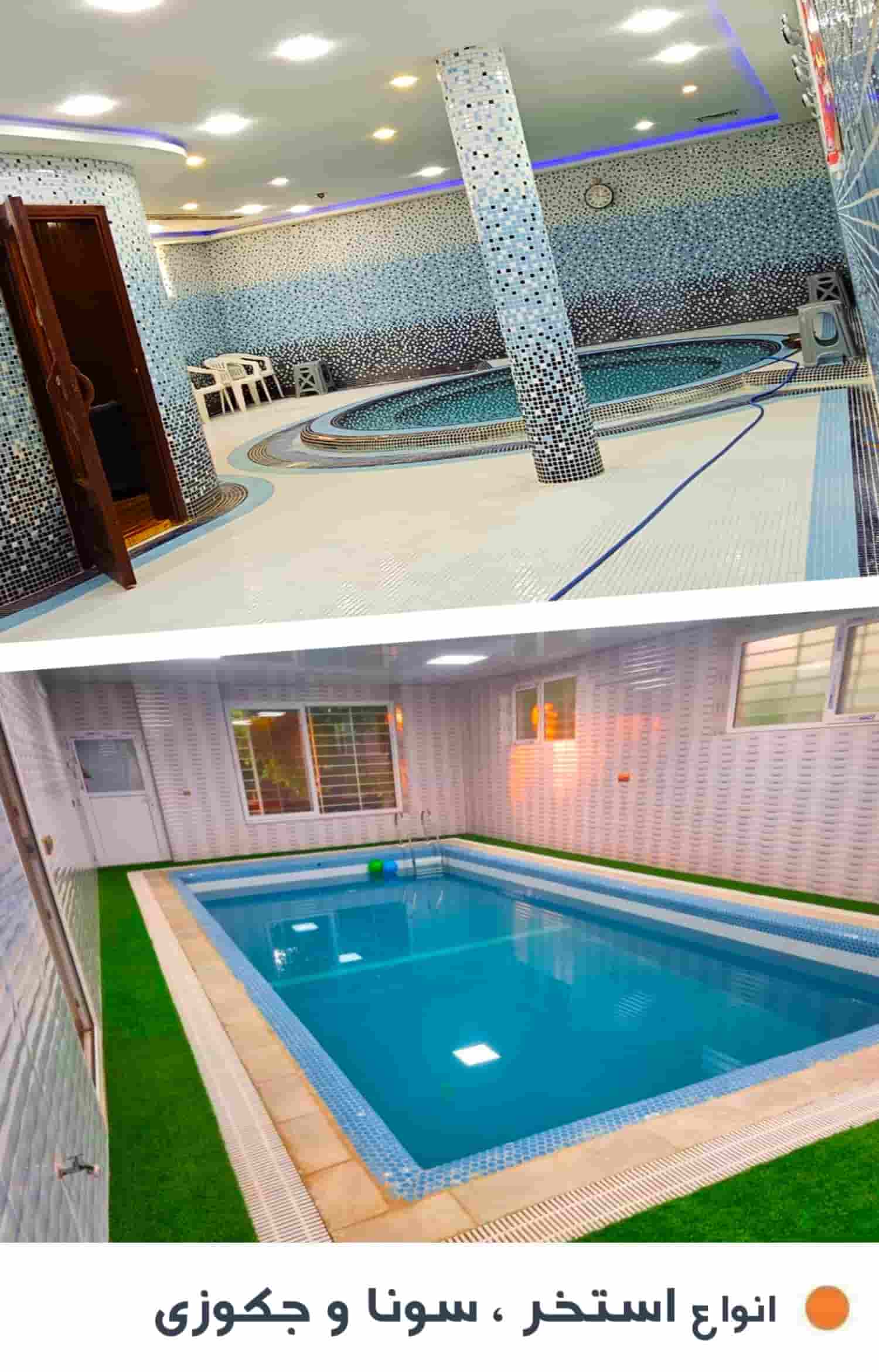

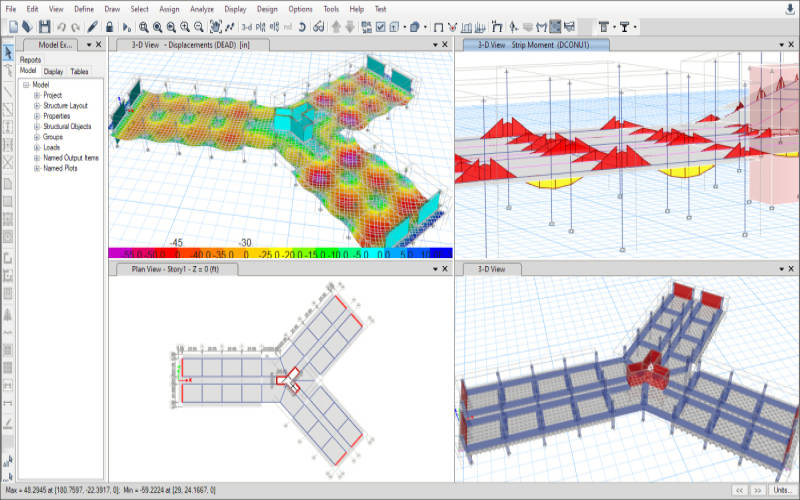

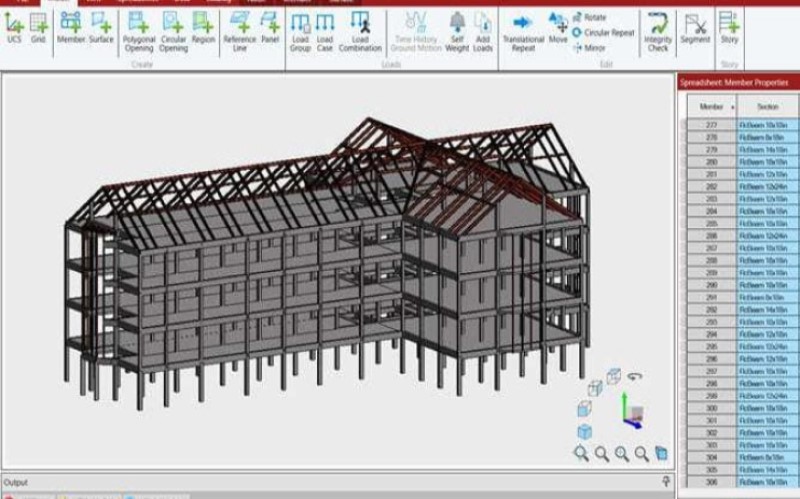

برخی پروژه های مرتبط انجام شده این شرکت تا به امروز

هاردنر بتن : مکانهای استفاده

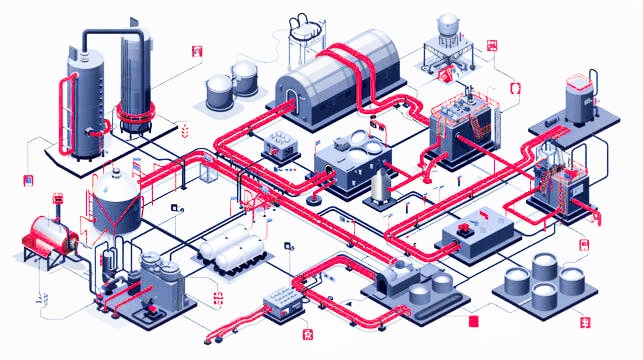

این مورد در مکانهای خاصی که نیاز به مقاومت و دوام بالا دارند، بسیار پرکاربرد است. یکی از مهمترین این مکانها، مجتمعهای پتروشیمی است. در این محیطها که تجهیزات سنگین، تردد مداوم و شرایط سخت مثل گرما یا رطوبت وجود دارد، بتن سخت صنعتی برای کفسازی واحدهای تولیدی، انبارها و محوطهها استفاده میشود تا سطحی مقاوم و پایدار ایجاد کند. این بتن به حفظ ایمنی و افزایش طول عمر سازهها کمک میکند.علاوه بر پتروشیمیها، سختکننده بتن در کارخانههای مواد غذایی و دارویی نیز بسیار استفاده میشود. در این مکانها، که رعایت بهداشت اهمیت زیادی دارد، کفپوش بتنی سخت به دلیل سطح صاف، مقاوم و تمیز، برای سردخانهها، انبارهای مواد غذایی یا آزمایشگاههای دارویی مناسب است. این بتن در برابر رطوبت و آلودگی مقاوم است و شرایط بهداشتی را حفظ میکند.هاردنر بتن همچنین در بنادر و اسکلهها کاربرد دارد. در این مکانها که وسایل نقلیه سنگین مثل جرثقیلها تردد میکنند، این بتن سطحی محکم فراهم میکند که در برابر فشار و رطوبت دریا دوام میآورد. همچنین، در بیمارستانها، پارکینگهای چندطبقه و سالنهای عمومی مثل ایستگاههای مترو، بتن هاردتاپ به دلیل زیبایی، دوام و امکان ایجاد سطوح صاف و براق، انتخابی ایدهآل است.

سخت کننده بتن : چالشهای استفاده

با وجود مزایای زیاد، استفاده از بتن سخت صنعتی چالشهایی هم دارد. یکی از چالشها، نیاز به برنامهریزی دقیق برای انتخاب نوع مناسب سختکننده بتن است. اگر نیازهای پروژه بهدرستی بررسی نشود، ممکن است نتیجه نهایی به اندازه کافی کارآمد نباشد. این موضوع در پروژههای بزرگ که نیاز به هماهنگی زیادی دارند، اهمیت بیشتری پیدا میکند.

چالش دیگر، حساسیت هاردنر بتن به برخی شرایط خاص است. اگرچه این بتن در برابر شرایط سخت مقاوم است، اما در محیطهایی با تغییرات دمایی خیلی شدید یا رطوبت مداوم، ممکن است نیاز به مراقبتهای اضافی داشته باشد تا عملکرد بهینه خود را حفظ کند.

هزینه اولیه کفپوش بتنی سخت نیز میتواند چالشساز باشد، بهویژه برای پروژههای کوچک یا با بودجه محدود. با این حال، دوام بالای بتن هاردتاپ معمولاً این هزینه را در بلندمدت جبران میکند، اما در برخی موارد، انتخاب این بتن ممکن است به دلیل محدودیتهای مالی دشوار باشد.

آیا استفاده از بتن هاردتاپ به ساخت مخزن یا فونداسیون کوره های صنعتی کمک می کند ؟

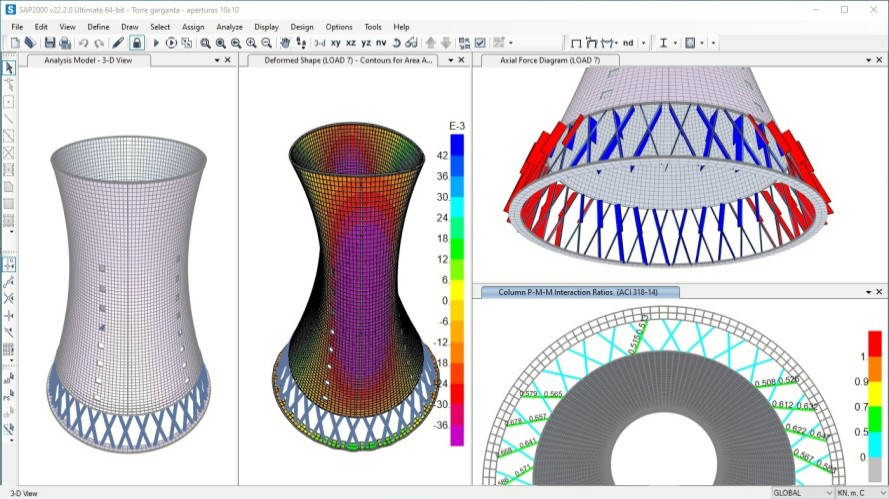

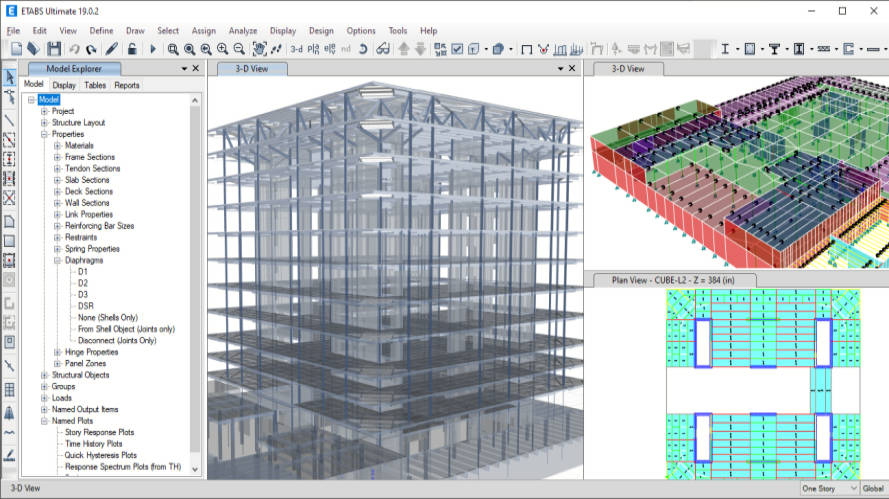

نقش بتن هاردتاپ در ساخت مخزنهای بتنی برای اطلاعات بیشتر کلیک کنید

افزایش مقاومت سایشی و مکانیکی: کف و دیوارههای مخزن در تماس مداوم با آب یا مواد شیمیایی قرار دارند. بتن هاردتاپ با تراکم بالا و سختی سطحی، مقاومت در برابر سایش و ضربه را بهطور قابل توجهی افزایش میدهد.

کاهش نفوذپذیری و خوردگی: استفاده از بتن سخت صنعتی باعث کاهش نفوذ آب و مواد خورنده شده و از خوردگی میلگردها جلوگیری میکند.

افزایش عمر مفید سازه: بهعنوان یک لایه محافظ، هزینههای نگهداری و تعمیرات مخزن را کاهش داده و عمر مفید آن را افزایش میدهد.

کاربرد در صنایع خاص: در مخازن صنعتی و شیمیایی که نیاز به مقاومت بیشتر در برابر مواد خورنده دارند، بتن هاردتاپ گزینهای مناسب محسوب میشود.

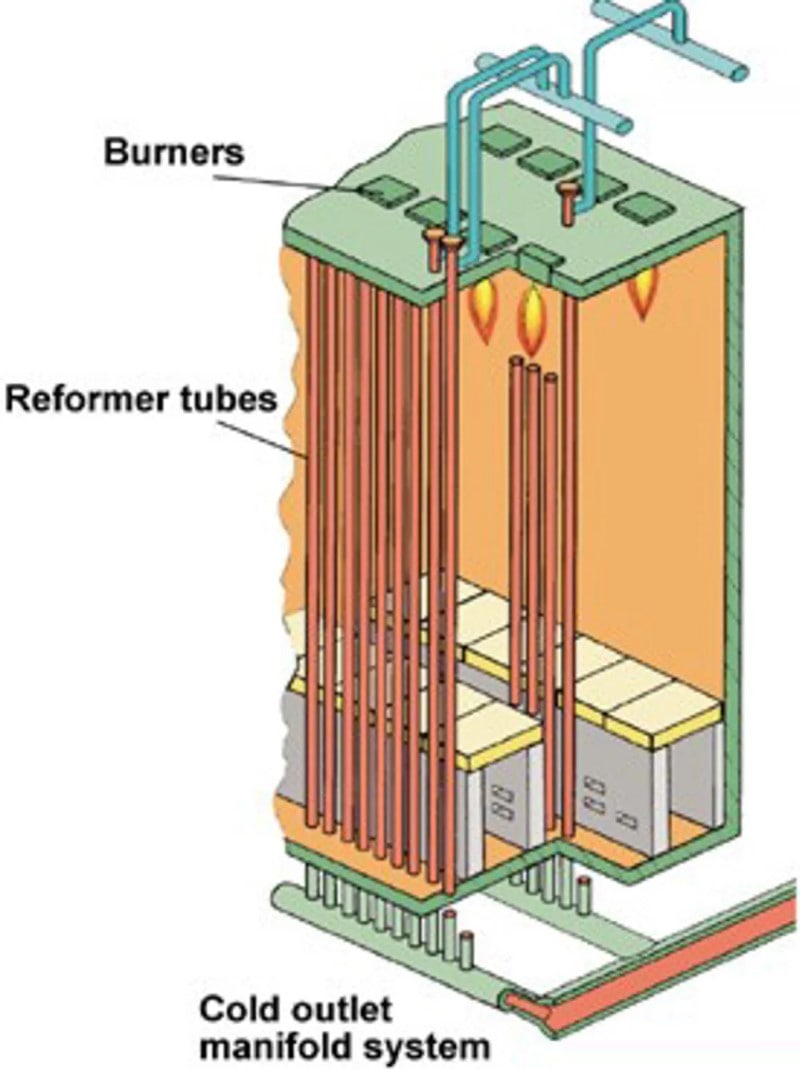

نقش بتن هاردتاپ در فونداسیون کورههای صنعتی برای اطلاعات بیشتر کلیک کنید

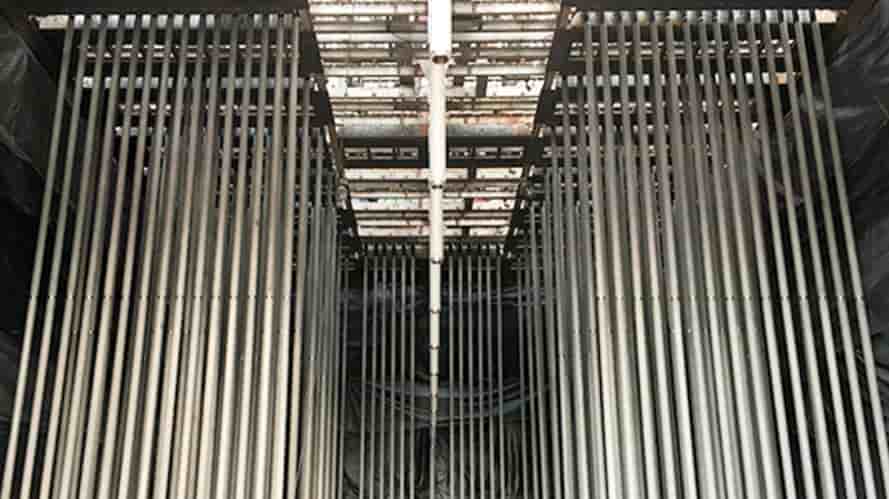

مقاومت در برابر بارهای سنگین و ارتعاش: فونداسیون کورهها تحت فشار و ارتعاش مداوم قرار دارد. بتن هاردتاپ سطحی سخت و یکنواخت ایجاد میکند که توان تحمل بارهای سنگین و ارتعاشات را دارد.

کاربرد در نواحی پیرامونی کوره: در بخشهایی مانند کف سالنها، مسیرهای پرتردد و محل نصب تجهیزات جانبی، بتن سخت صنعتی مانع از تخریب سریع سطح میشود.

محدودیت در تماس مستقیم با حرارت: در بخشهایی که دما بسیار بالا یا شوک حرارتی شدید وجود دارد، بتن هاردتاپ کارایی ندارد و باید از مصالح نسوز و عایقهای تخصصی استفاده شود.

ترکیب با سیستمهای چندلایه: بهترین عملکرد زمانی حاصل میشود که بتن هاردتاپ در کنار بتن سازهای، لایههای عایق حرارتی و پوششهای نسوز بهعنوان لایه مقاومکننده سطحی در مناطق سردتر و پرتردد به کار رود.

جمعبندی

تن هاردتاپ بهعنوان یک لایه مقاومکننده سطحی، در ساخت مخزنهای بتنی و فونداسیون کورههای صنعتی نقش مهمی در افزایش دوام، کاهش نفوذپذیری و مقاومت در برابر سایش و ضربه ایفا میکند. با این حال، در بخشهایی که در معرض حرارت مستقیم یا شوک حرارتی شدید هستند، استفاده از مصالح نسوز و عایقهای تخصصی ضروری است. بنابراین، بتن هاردتاپ را باید بهعنوان مکملی هوشمندانه در طراحی و اجرای این سازهها در نظر گرفت.

سفارش پروژه

تلفن تماس

09171390587

09178303554

07137276331

ایمیل

REDCU.COMPANY@GMAIL.COM

آدرس

شیراز ، خیابان هنگ ، خیابان مشیر غربی، کوچه 14 پلاک 532

کاربرد کفپوش بتنی سخت در شهرهای ایرانشهرهای ماهشهر، بندرعباس، کنگان، عسلویه و بوشهر:

این شهرهای جنوبی ایران، که در نزدیکی خلیج فارس قرار دارند، به دلیل فعالیتهای صنعتی و بندری، از بتن هاردتاپ بهطور گسترده استفاده میکنند. در ماهشهر و عسلویه، که مراکز اصلی صنعت پتروشیمی هستند، سختکننده بتن برای کفسازی واحدهای تولیدی، انبارهای مواد خام و محوطههای صنعتی به کار میرود. این بتن در برابر تردد سنگین و شرایط مرطوب خلیج فارس مقاوم است و ایمنی و دوام را تضمین میکند. در بندرعباس و بوشهر، که بنادر تجاری مهمی دارند، بتن سخت صنعتی در اسکلهها، محوطههای بارگیری و انبارهای بندری استفاده میشود تا سطوحی محکم و مقاوم در برابر رطوبت دریا ایجاد کند. کنگان نیز، بهعنوان یکی از مراکز صنعتی جنوب، از کفپوش بتنی سخت در پروژههای نفت و گاز و زیرساختهای صنعتی بهره میبرد، زیرا این بتن در شرایط گرم و مرطوب عملکرد خوبی دارد.

اتحاد بتن سرخ با سابقه اجرایی در

شیراز - اصفهان

بندرعباس - یزد

کرج - کنگان

ماهشهر - بوشهر

کرمان - سیرجان

گچساران

و...

کاربرد کفپوش بتنی سخت در شهرهای گچساران، یزد، اصفهان، سیرجان و کرج:

این شهرها، که در مناطق مختلف ایران واقع شدهاند، از هاردنر بتن در پروژههای متنوع صنعتی و شهری استفاده میکنند. در گچساران، که یکی از مراکز نفتی است، بتن سخت صنعتی برای کفسازی تاسیسات نفتی، انبارها و محوطههای صنعتی به کار میرود تا در برابر فشارهای سنگین و شرایط سخت مقاوم باشد. یزد و اصفهان، با صنایع بزرگ مثل کاشی و سرامیک یا فولاد، از سختکننده بتن در کفسازی کارخانهها، انبارها و فضاهای عمومی مثل پارکینگها و پیادهروها استفاده میکنند. سیرجان، با معادن بزرگ، از کفپوش بتنی سخت برای کارگاههای معدنی و محوطههای صنعتی بهره میبرد، زیرا این بتن میتواند تردد ماشینآلات سنگین را تحمل کند. کرج، با شهرکهای صنعتی و نزدیکی به تهران، از بتن هاردتاپ در پروژههای صنعتی مثل انبارها و پارکینگها و همچنین در کفسازیهای مسکونی مدرن استفاده میکند.

نتیجهگیری

بتن هاردتاپ، که با نامهای سختکننده بتن، هاردنر بتن، بتن سخت صنعتی یا کفپوش بتنی سخت شناخته میشود، یکی از بهترین مصالح ساختمانی برای پروژههای مدرن است. این بتن با ویژگیهایی مثل مقاومت بالا، دوام طولانی، انعطافپذیری در طراحی و توانایی تحمل شرایط سخت، در پروژههای صنعتی، تجاری، مسکونی و زیرساختی کاربرد گستردهای دارد. مزایای آن، از جمله کاهش هزینههای نگهداری، صرفهجویی اقتصادی و پایداری زیستمحیطی، آن را به گزینهای ایدهآل تبدیل کرده است. با وجود چالشهایی مثل هزینه اولیه یا نیاز به برنامهریزی دقیق، بتن سخت صنعتی آیندهای روشن در صنعت ساختوساز دارد و میتواند به توسعه زیرساختهای ایمن و پایدار در ایران و جهان کمک کند.

بتن هاردتاپ، که با نامهای سختکننده بتن، هاردنر بتن، بتن سخت صنعتی یا کفپوش بتنی سخت شناخته میشود، یکی از بهترین مصالح ساختمانی برای پروژههای مدرن است. این بتن با ویژگیهایی مثل مقاومت بالا، دوام طولانی، انعطافپذیری در طراحی و توانایی تحمل شرایط سخت، در پروژههای صنعتی، تجاری، مسکونی و زیرساختی کاربرد گستردهای دارد. مزایای آن، از جمله کاهش هزینههای نگهداری، صرفهجویی اقتصادی و پایداری زیستمحیطی، آن را به گزینهای ایدهآل تبدیل کرده است. با وجود چالشهایی مثل هزینه اولیه یا نیاز به برنامهریزی دقیق، بتن سخت صنعتی آیندهای روشن در صنعت ساختوساز دارد و میتواند به توسعه زیرساختهای ایمن و پایدار در ایران و جهان کمک کند.