کوره ریفرمر ، ستون صنعت پتروشیمی و تولید هیدروژن

کوره ریفرمر یکی از مهمترین تجهیزات در صنایع پتروشیمی، پالایشگاهی و تولید هیدروژن است که بهعنوان قلب فرآیندهای شیمیایی شناخته میشود. این کورهها برای انجام واکنشهای ریفرمینگ طراحی شدهاند که طی آن هیدروکربنها در حضور کاتالیست و در دماهای بالا به گازهای غنی از هیدروژن و سایر محصولات تبدیل میشوند. در این مقاله جامع، به بررسی دقیق ساختار، عملکرد، انواع، کاربردها، چالشها، پیشرفتهای فناوری و آینده کورههای ریفرمر میپردازیم.

اهمیت کورههای ریفرمر

در دنیای صنعتی امروز، هیدروژن بهعنوان یک ماده اولیه کلیدی در تولید مواد شیمیایی، سوخت پاک و فرآیندهای پالایشگاهی شناخته میشود. کورههای ریفرمر نقشی محوری در تأمین هیدروژن موردنیاز این صنایع ایفا میکنند. فرآیند ریفرمینگ، بهویژه ریفرمینگ با بخار، پرکاربردترین روش برای تولید هیدروژن در مقیاس صنعتی است. این کورهها نهتنها در تولید هیدروژن، بلکه در سنتز مواد شیمیایی مانند آمونیاک و متانول نیز نقش دارند.

با توجه به افزایش تقاضا برای انرژیهای پاک و کاهش انتشار گازهای گلخانهای، کورههای ریفرمر در کانون توجه قرار گرفتهاند. این تجهیزات باید با چالشهایی مانند راندمان انرژی، دوام مواد و اثرات زیستمحیطی مقابله کنند.

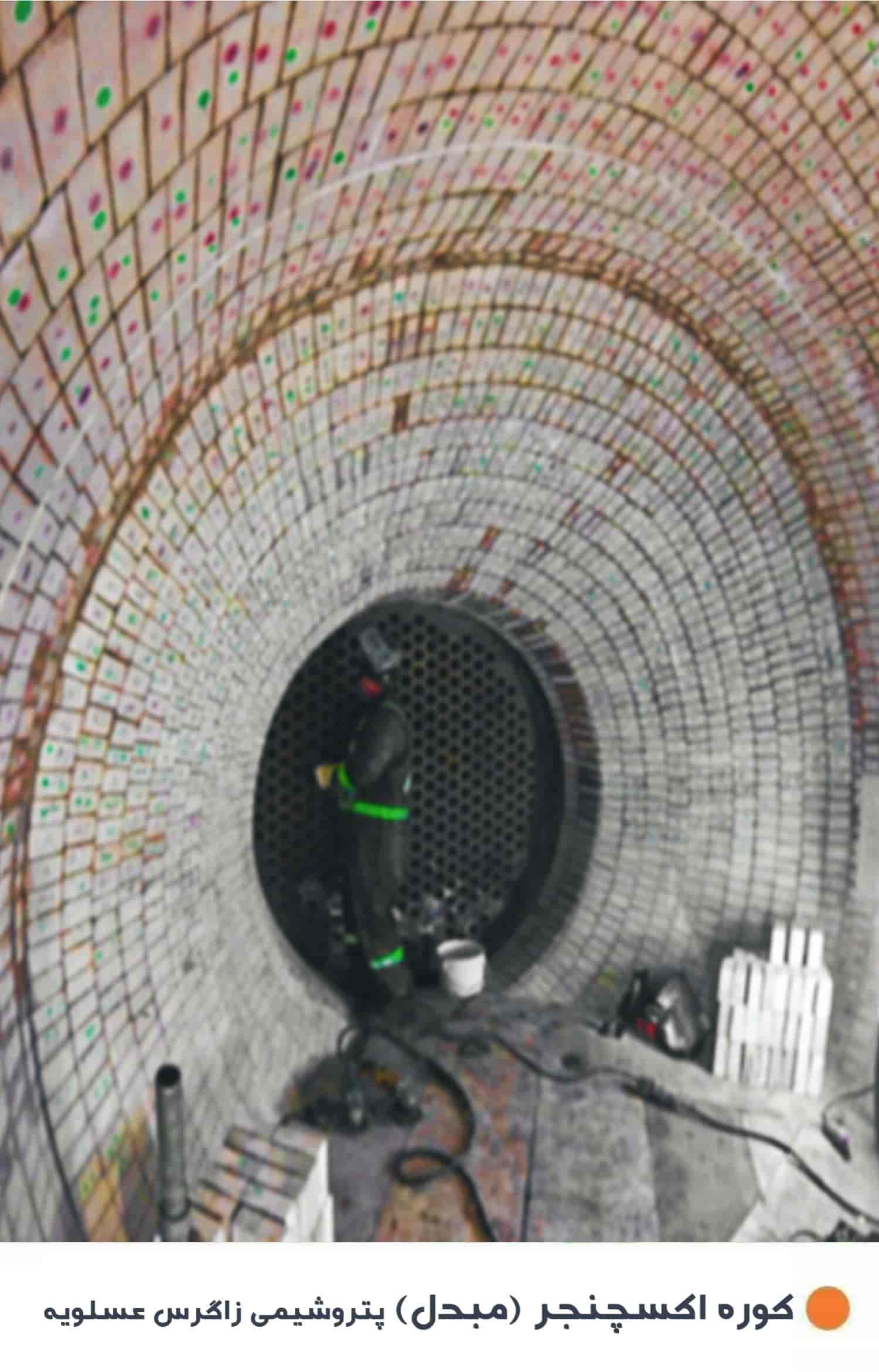

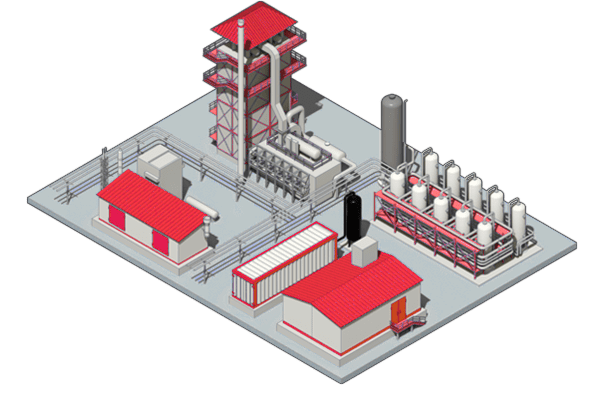

شرکت اتحاد بتن سرخ شیراز با سابقه کار در ساخت و اجرا انواع کوره ریفرمر ، استیم ریفرمر ، کوره تولید هیدروژن ، کوره گاز سنتز و ریفرمر کاتالیستی در پتروشیمی های شیراز ، غدیر و زاگرس عسلویه و… آماده انجام پروژه های صنعتی شماست

برخی پروژه های انجام شده این شرکت تا به امروز

پرایمری ریفرمر و سکندری ریفرمر

پرایمری ریفرمر و سکندری ریفرمر در فرآیندهای پتروشیمیریفرمرها (Reformers) از تجهیزات کلیدی در صنایع پتروشیمی هستند که برای تولید گاز سنتز (مخلوطی از هیدروژن و مونوکسید کربن) از هیدروکربنها، بهویژه متان، استفاده میشوند. این گاز در تولید محصولاتی مانند آمونیاک، متانول و هیدروژن خالص کاربرد دارد. پرایمری ریفرمر (Primary Reformer) و سکندری ریفرمر (Secondary Reformer) دو مرحله اصلی در فرآیند ریفرمینگ هستند که هر کدام نقش خاصی در تبدیل خوراک اولیه به گاز سنتز ایفا میکنند. در ادامه، بهطور جامع به بررسی این دو نوع ریفرمر، ویژگیها، عملکرد، و کاربردهای آنها در فرآیندهای پتروشیمی پرداخته میشود.

پرایمری ریفرمر (Primary Reformer)

پرایمری ریفرمر اولین مرحله در فرآیند ریفرمینگ بخار (Steam Reforming) است که در آن گاز طبیعی (عمدتاً متان) با بخار آب در حضور کاتالیست واکنش میدهد تا گاز سنتز تولید شود. این فرآیند در دماهای بالا و با استفاده از کاتالیستهای نیکل-پایه انجام میشود. پرایمری ریفرمر معمولاً در کورههای بزرگ با لولههای پرشده از کاتالیست قرار دارد که گرمای موردنیاز واکنش از طریق احتراق سوخت تأمین میشود.ویژگیها و مشخصات پرایمری ریفرمر:

- دمای عملیاتی: معمولاً بین 750 تا 900 درجه سانتیگراد.

- فشار عملیاتی: 15 تا 40 بار، بسته به طراحی واحد.

- کاتالیست: کاتالیستهای نیکل بر پایه آلومینا یا اکسید منیزیم که مقاومت بالایی در برابر دما و تشکیل کربن دارند.

- واکنش اصلی: ریفرمینگ بخار متان:

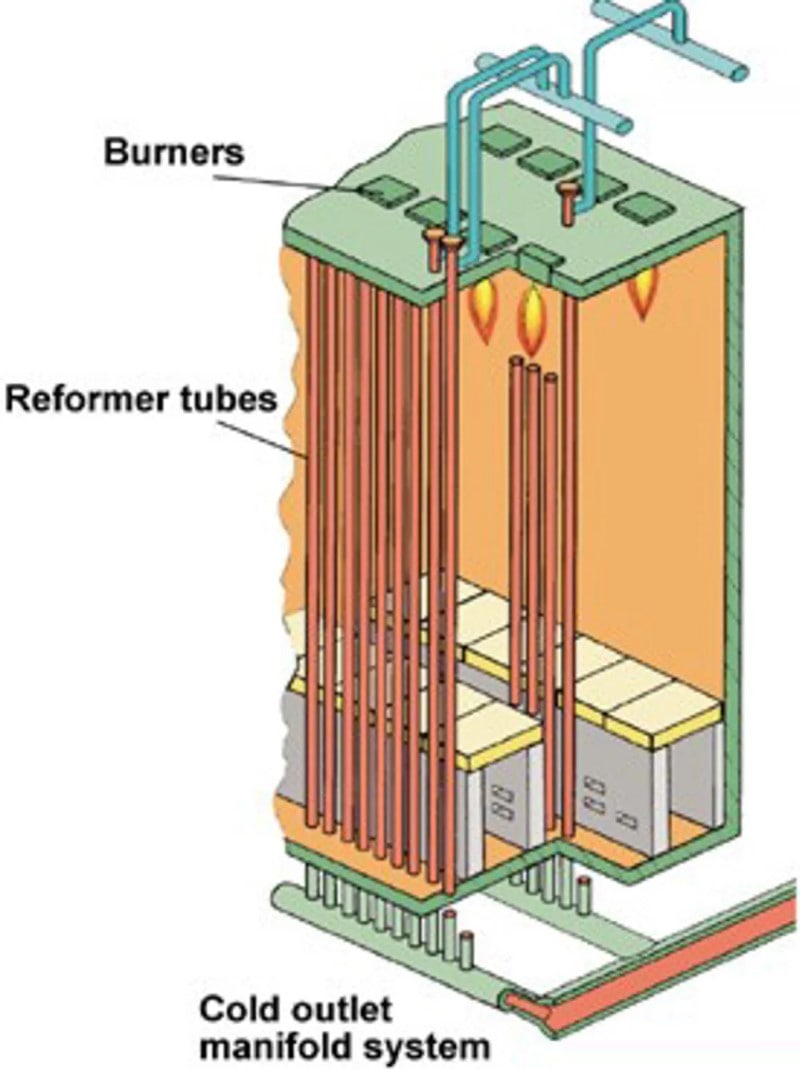

- ساختار کوره: شامل لولههای عمودی پرشده از کاتالیست که در داخل کوره با مشعلهای متعدد قرار دارند. گرمای واکنش از طریق دیواره لولهها تأمین میشود.

- راندمان حرارتی: بهینهسازی راندمان احتراق کوره از طریق پیشگرم هوای ورودی یا سوخت، نقش مهمی در کاهش مصرف انرژی دارد.

- محدودیتها: تشکیل کربن روی کاتالیست (Coking) و تنشهای حرارتی روی لولهها از چالشهای اصلی هستند که نیازمند طراحی دقیق و انتخاب مواد مناسب است.

فرآیند در پرایمری ریفرمر:

- ورودی خوراک: گاز طبیعی (متان) و بخار آب با نسبت مشخص

- واکنش کاتالیستی: در حضور کاتالیست نیکل، متان با بخار واکنش داده و گاز سنتز تولید میشود.

- تأمین گرما: کوره با احتراق گاز طبیعی یا سوختهای دیگر، گرمای لازم برای واکنش گرماگیر را فراهم میکند.

- خروجی: گاز خروجی شامل هیدروژن، مونوکسید کربن، دیاکسید کربن، متان باقیمانده و بخار آب است.

چالشها:

- مصرف انرژی بالا: به دلیل گرماگیر بودن واکنش، نیاز به انرژی حرارتی قابلتوجهی است.

- غیرفعال شدن کاتالیست: رسوب کربن یا سینترینگ کاتالیست میتواند عملکرد را کاهش دهد.

- طراحی پیچیده: نیاز به طراحی دقیق لولهها، مشعلها و عایقها برای جلوگیری از تنشهای حرارتی و افزایش عمر تجهیزات.

کاربردها:

- تولید گاز سنتز برای واحدهای آمونیاک، متانول و هیدروژن.

- استفاده در پالایشگاهها برای تولید هیدروژن موردنیاز فرآیندهای هیدروکراکینگ و گوگردزدایی.

سکندری ریفرمر (Secondary Reformer)

سکندری ریفرمر مرحله دوم در فرآیند ریفرمینگ است که برای تکمیل تبدیل متان باقیمانده و بهینهسازی ترکیب گاز سنتز استفاده میشود. این مرحله معمولاً بهصورت اتوترمال (Autothermal Reforming) انجام میشود، به این معنا که گرمای موردنیاز واکنش از اکسیداسیون جزئی متان تأمین میشود. اکسیژن یا هوا بهعنوان ماده اکسیدکننده به فرآیند اضافه میشود. ویژگیها و مشخصات سکندری ریفرمر:

- دمای عملیاتی: معمولاً بین 900 تا 1100 درجه سانتیگراد، به دلیل واکنشهای اکسیداسیون.

- فشار عملیاتی: مشابه پرایمری ریفرمر، بین 15 تا 40 بار.

- کاتالیست: کاتالیستهای نیکل-پایه مقاوم در برابر دماهای بالا.

- ساختار راکتور: شامل دو ناحیه اصلی: ناحیه بالایی (اکسیداسیون جزئی غیرکاتالیستی) و ناحیه پایینی (ریفرمینگ کاتالیستی).

- مزیت اتوترمال: خودکفایی در تأمین گرما، که مصرف انرژی خارجی را کاهش میدهد.

فرآیند در سکندری ریفرمر:

- ورودی: گاز خروجی از پرایمری ریفرمر (حاوی متان باقیمانده، هیدروژن، CO و CO2) به همراه اکسیژن یا هوا وارد راکتور میشود.

- اکسیداسیون جزئی: در ناحیه بالایی، متان با اکسیژن واکنش داده و گرما تولید میکند.

- ریفرمینگ کاتالیستی: در ناحیه پایینی، متان باقیمانده با بخار در حضور کاتالیست به گاز سنتز تبدیل میشود.

- خروجی: گاز سنتز با نسبت مناسب برای فرآیندهای بعدی (مانند تولید آمونیاک یا متانول).

چالشها:

- کنترل دما: دماهای بالا میتوانند به کاتالیست و دیوارههای راکتور آسیب بزنند.

- مدیریت اکسیژن: مقدار اکسیژن ورودی باید دقیقاً کنترل شود تا از احتراق کامل جلوگیری شده و نسبت مناسب گاز سنتز حفظ شود.

- نیتروژن در صورت استفاده از هوا: اگر از هوا بهجای اکسیژن خالص استفاده شود، نیتروژن وارد گاز سنتز شده و نیاز به مراحل جداسازی بعدی دارد.

کاربردها:

- بهینهسازی تولید گاز سنتز برای واحدهای آمونیاک

- تولید گاز سنتز با نسبت مناسب برای متانول یا فرآیند فیشر-تروپش.

تفاوتهای پرایمری و سکندری ریفرمر

- نوع واکنش:

- پرایمری: ریفرمینگ بخار (گرماگیر).

- سکندری: ترکیبی از اکسیداسیون جزئی (گرمازا) و ریفرمینگ بخار.

- منبع گرما:

- پرایمری: کوره خارجی با مشعلها.

- سکندری: اکسیداسیون جزئی متان در داخل راکتور.

- دمای عملیاتی:

- پرایمری: 750-900 درجه سانتیگراد.

- سکندری: 900-1100 درجه سانتیگراد.

- هدف:

- پرایمری: تبدیل اولیه متان به گاز سنتز.

- سکندری: تکمیل تبدیل متان و تنظیم ترکیب گاز سنتز.

- کاتالیست:

- هر دو از کاتالیستهای نیکل-پایه استفاده میکنند، اما سکندری نیاز به کاتالیستهای مقاومتر در برابر دماهای بالاتر دارد.

اهمیت پرایمری و سکندری ریفرمر در صنایع پتروشیمی

- تولید هیدروژن: هیدروژن تولیدی در این فرآیندها در تولید آمونیاک، متانول و هیدروکراکینگ پالایشگاهی کاربرد دارد.

- گاز سنتز: گاز سنتز با نسبتهای مختلف

برای فرآیندهای فیشر-تروپش، تولید متانول و اکسوالکلها استفاده میشود.

- بهینهسازی انرژی: استفاده از فرآیند اتوترمال در سکندری ریفرمر مصرف انرژی را کاهش میدهد.

- کاهش آلودگی: بهینهسازی احتراق و استفاده از پیشگرم هوا در کورههای پرایمری ریفرمر میتواند انتشار دیاکسید کربن را کاهش دهد.

چالشها و پیشرفتهای اخیر

- چالشهای مشترک:

- رسوب کربن روی کاتالیستها که منجر به غیرفعال شدن آنها میشود.

- نیاز به مواد مقاوم در برابر دماهای بالا و تنشهای حرارتی.

- مصرف بالای انرژی در پرایمری ریفرمر.

- پیشرفتها:

- توسعه کاتالیستهای نانوکریستالی مقاوم در برابر کربن، مانند کاتالیستهای مبتنی بر اکسید منیزیم.

- استفاده از نرمافزارهای شبیهسازی مانند Aspen Plus برای بهینهسازی طراحی و عملکرد ریفرمرها.

- بومیسازی طراحی ریفرمرها در ایران توسط شرکتهایی مانند هدکو، که دانش فنی طراحی را داخلیسازی کردهاند.

نقش نهایی پرایمری و سکندری ریفرمر ها :

پرایمری و سکندری ریفرمرها نقش حیاتی در تولید گاز سنتز و هیدروژن در صنایع پتروشیمی ایفا میکنند. پرایمری ریفرمر با انجام ریفرمینگ بخار، پایه تولید گاز سنتز را فراهم میکند، در حالی که سکندری ریفرمر با فرآیند اتوترمال، تبدیل متان را تکمیل و ترکیب گاز را بهینه میکند. با توجه به چالشهای موجود مانند مصرف انرژی و غیرفعال شدن کاتالیستها، پیشرفتهای اخیر در طراحی کاتالیستها و بهینهسازی فرآیندها، کارایی این تجهیزات را بهبود بخشیده است. این فناوریها نهتنها در تولید محصولات پتروشیمی مانند آمونیاک و متانول حیاتی هستند، بلکه در راستای کاهش اثرات زیستمحیطی و افزایش رقابتپذیری صنایع پتروشیمی ایران نقش مهمی دارند

سفارش پروژه

تلفن تماس

09171390587

09178303554

07137276331

ایمیل

REDCU.COMPANY@GMAIL.COM

آدرس

شیراز ، خیابان هنگ ، خیابان مشیر غربی، کوچه 14 پلاک 532

استیم ریفرمرها

استیم ریفرمرها به دلیل کارایی بالا، تولید گاز با خلوص مناسب و سازگاری با نیازهای صنایع شیمیایی، در ایران بهویژه در پتروشیمیهایی مانند پتروشیمی رازی و پتروشیمی پردیس کاربرد گستردهای دارند. این کورهها معمولاً با تیوبهای پر از کاتالیست طراحی میشوند که در آنها واکنش شیمیایی رخ میدهد.

کوره تولید هیدروژن

کوره تولید هیدروژن که به طور کلی با نام کوره ریفرمر نیز شناخته میشود، ابزاری حیاتی برای تبدیل هیدروکربنها (مانند گاز طبیعی یا متان) به هیدروژن است. این فرآیند معمولاً از طریق واکنش ریفرمینگ بخار انجام میشود، اما در برخی موارد از روشهای دیگری مانند ریفرمینگ خودگرمایی (Autothermal Reforming) نیز استفاده میشود. هیدروژن تولیدشده در این کورهها به عنوان ماده اولیه برای تولید آمونیاک، متانول، و همچنین در فرآیندهای پالایشگاهی مانند هیدروکراکینگ و گوگردزدایی استفاده میشود. در ایران، با توجه به منابع غنی گاز طبیعی، استفاده از این کورهها برای تولید هیدروژن بهمنظور تأمین نیازهای داخلی و صادراتی بسیار رایج است. این کورهها معمولاً با سیستمهای بازیابی حرارت همراه هستند تا راندمان انرژی را افزایش دهند.

کوره گاز سنتز

کوره گاز سنتز نوعی کوره ریفرمر است که برای تولید گاز سنتز (Syngas)، یعنی مخلوطی از هیدروژن (H2) و مونوکسید کربن (CO)، طراحی شده است. گاز سنتز به عنوان ماده اولیه در تولید محصولات شیمیایی مانند آمونیاک (برای کودهای شیمیایی)، متانول (برای صنایع پلاستیک و سوخت)، و هیدروکربنهای مصنوعی (از طریق فرآیند فیشر-تروپش) استفاده میشود. در این کورهها، متان یا سایر هیدروکربنها با بخار آب و گاهی اکسیژن واکنش میدهند تا گاز سنتز تولید شود. نسبت H2 به CO در گاز خروجی بسته به نوع کاربرد قابل تنظیم است. در ایران، این کورهها در واحدهای پتروشیمی و پالایشگاهی برای تولید مواد اولیه کلیدی به کار میروند و به دلیل نقش آنها در زنجیره تولید محصولات شیمیایی، از اهمیت بالایی برخوردارند.

ریفرمر کاتالیستی

ریفرمر کاتالیستی به کورهای اطلاق میشود که در آن از کاتالیستها (معمولاً نیکل) برای تسریع و بهینهسازی واکنشهای شیمیایی در فرآیند ریفرمینگ استفاده میشود. کاتالیستها با کاهش انرژی فعالسازی واکنش، امکان انجام فرآیند در دما و فشار کمتر را فراهم میکنند و از تشکیل کربن روی سطح کاتالیست (که میتواند باعث غیرفعال شدن آن شود) جلوگیری میکنند. در ریفرمرهای کاتالیستی، تیوبهای پرشده با کاتالیست در معرض حرارت قرار میگیرند تا واکنش متان و بخار آب به تولید هیدروژن و مونوکسید کربن منجر شود. این نوع کورهها به دلیل بازدهی بالا، کاهش مصرف انرژی، و طول عمر بیشتر کاتالیستها، در صنایع پتروشیمی ایران، بهویژه در پروژههایی مانند تولید آمونیاک و متانول، بسیار مورد توجه قرار گرفتهاند.

کوره ریفرمر در پتروشیمی

کوره ریفرمر در پتروشیمی یکی از مهمترین اجزای واحدهای تولید هیدروژن و گاز سنتز محسوب میشود. این کورهها با تبدیل متان یا سایر هیدروکربنها به هیدروژن، نقش اساسی در تأمین مواد اولیه برای تولید آمونیاک، متانول، و دیگر محصولات شیمیایی دارند. در پتروشیمیهای ایران، مانند پتروشیمی بندر امام یا پتروشیمی فجر، کورههای ریفرمر برای تولید هیدروژن مورد نیاز در فرآیندهای سنتز آمونیاک و همچنین تأمین هیدروژن برای واحدهای هیدروژناسیون استفاده میشوند. این کورهها معمولاً با سیستمهای پیشرفته کنترل دما و فشار طراحی میشوند تا هم راندمان تولید بالا باشد و هم ایمنی فرآیند تضمین شود.

طراحی کوره ریفرمر در ایران

طراحی کوره ریفرمر در ایران با توجه به شرایط خاص اقلیمی، منابع موجود، و نیازهای صنعت پتروشیمی انجام میشود. شرکتهای مهندسی ایرانی مانند هدکو (شرکت طراحی و مهندسی صنایع انرژی) و شرکتهای مشابه، با بهرهگیری از فناوریهای روز و استانداردهای بینالمللی، کورههایی با راندمان بالا طراحی میکنند. در طراحی این کورهها، عواملی مانند انتخاب مواد مقاوم به دمای بالا برای تیوبها، بهینهسازی مصرف انرژی، و کاهش آلایندگیهای زیستمحیطی (مانند انتشار CO2) مورد توجه قرار میگیرند. همچنین، با توجه به تحریمها و نیاز به خودکفایی، بسیاری از قطعات این کورهها در داخل ایران بومیسازی شدهاند که هزینههای تولید را کاهش داده است.

کوره استیم ریفرمر چیست ؟

این کوره نوعی تجهیزات صنعتی است که با استفاده از بخار آب و هیدروکربنها (مانند متان)، هیدروژن و گاز سنتز تولید میکند. فرآیند اصلی در این کورهها، ریفرمینگ بخار است که در آن متان با بخار آب در حضور کاتالیست نیکل واکنش میدهد. این کورهها معمولاً از دو بخش اصلی تشکیل شدهاند: محفظه احتراق (برای تأمین حرارت) و تیوبهای ریفرمینگ (محل وقوع واکنش). در ایران، این فناوری در صنایع پتروشیمی و پالایشگاهی برای تولید هیدروژن و گاز سنتز بسیار پرکاربرد است و به دلیل راندمان بالا و انعطافپذیری، انتخاب اول بسیاری از واحدهای صنعتی است.

کاربرد کوره ریفرمر در صنعت

کاربرد کوره ریفرمر در صنعت بسیار گسترده است. این کورهها برای تولید هیدروژن در پالایشگاهها (مثلاً برای گوگردزدایی سوختها)، تولید گاز سنتز برای سنتز آمونیاک و متانول، و همچنین تأمین مواد اولیه برای صنایع شیمیایی مانند تولید کودهای شیمیایی و پلاستیکها استفاده میشوند. در ایران، با توجه به نیاز روزافزون به محصولات پتروشیمی و سوختهای پاک، کورههای ریفرمر نقش مهمی در زنجیره تولید ایفا میکنند. علاوه بر این، در فرآیندهای تولید هیدروژن سبز (Green Hydrogen)، از کورههای ریفرمر به عنوان بخشی از سیستم تولید هیدروژن استفاده میشود.

تحلیل عملکرد کوره ریفرمر

تحلیل عملکرد کوره ریفرمر به بررسی پارامترهای مختلفی مانند راندمان انرژی، میزان تولید هیدروژن، عمر کاتالیستها، و انتشار آلایندهها میپردازد. برای مثال، راندمان حرارتی کوره با اندازهگیری میزان انرژی ورودی (سوخت مصرفی) و انرژی خروجی (حرارت مفید برای واکنش) محاسبه میشود. همچنین، عمر کاتالیستها تحت تأثیر عواملی مانند تشکیل کربن (Coking) و مسمومیت کاتالیست (مثلاً با گوگرد) قرار میگیرد. این تحلیلها به بهینهسازی فرآیندهای صنعتی، کاهش هزینههای عملیاتی، و افزایش طول عمر تجهیزات در واحدهای پتروشیمی کمک میکنند. در ایران، شرکتهای مهندسی با استفاده از نرمافزارهای شبیهسازی، این تحلیلها را برای بهبود عملکرد کورهها انجام میدهند.

کوره احتراقی هیدروژن

کوره احتراقی هیدروژن به کورههایی اشاره دارد که برای تولید هیدروژن از طریق احتراق و واکنشهای شیمیایی طراحی شدهاند. این کورهها معمولاً بخشی از سیستمهای ریفرمر هستند و برای تأمین حرارت مورد نیاز واکنشهای ریفرمینگ استفاده میشوند. در این کورهها، سوخت (مانند گاز طبیعی یا هیدروژن تولیدی) در محفظه احتراق سوزانده میشود تا دمای لازم برای واکنشهای شیمیایی در تیوبهای ریفرمینگ فراهم شود. در صنایع پتروشیمی ایران، این نوع کورهها به دلیل کارایی بالا و امکان استفاده از سوختهای مختلف، بهویژه در واحدهای تولید هیدروژن، مورد استفاده قرار میگیرند.

انواع کوره ریفرمر در ایران

انواع کوره ریفرمر در ایران شامل کورههای استیم ریفرمر، ریفرمرهای کاتالیستی، و کورههای تولید گاز سنتز است. کورههای استیم ریفرمر برای تولید هیدروژن از طریق ریفرمینگ بخار طراحی شدهاند و در پتروشیمیهایی مانند پتروشیمی پردیس استفاده میشوند. ریفرمرهای کاتالیستی با تأکید بر استفاده از کاتالیستهای پیشرفته، راندمان بالاتری دارند و در پروژههای تولید آمونیاک کاربرد دارند. کورههای تولید گاز سنتز نیز برای تولید مخلوطی از هیدروژن و مونوکسید کربن در واحدهای متانولسازی به کار میروند. انتخاب نوع کوره به نیازهای تولید و شرایط عملیاتی هر واحد بستگی دارد.

ساخت کوره ریفرمر در ماهشهر، بندرعباس، کنگان، عسلویه و بوشهر

در شهرهای ماهشهر، بندرعباس، کنگان، عسلویه و بوشهر، که همگی در مناطق ساحلی با اقلیم گرم و مرطوب قرار دارند و میزبان مجتمعهای پتروشیمی بزرگی مانند پتروشیمی بندر امام، ماهشهر، نوری و مبین در عسلویه هستند، ساخت کوره ریفرمر (Reformer Furnace) برای تولید گاز سنتز در فرآیندهای پتروشیمی با چالشهایی مانند رطوبت بالا، خوردگی ناشی از شوری هوا و محدودیتهای لجستیکی مواجه است. این کورهها نیازمند استفاده از مواد نسوز با کیفیت بالا (مانند آجرهای آلومینا یا سرامیکهای پیشرفته) و فولادهای مقاوم در برابر خوردگی هستند تا در برابر دماهای بالا و شرایط محیطی خشن مقاومت کنند. طراحی دقیق سیستمهای خنککننده و عایقبندی برای افزایش کارایی و ایمنی کورهها ضروری است، بهویژه در عسلویه و ماهشهر که حجم تولیدات پتروشیمی بالا است. همچنین، رعایت استانداردهای زیستمحیطی برای کاهش انتشار گازهای گلخانهای و مدیریت پسماندهای صنعتی در این مناطق اهمیت دارد.

ساخت کوره ریفرمر در شهرهای گچساران، یزد، اصفهان، سیرجان و کرج

در شهرهای گچساران، یزد، اصفهان، سیرجان و کرج، که دارای اقلیم خشکتر و تنوع خاک از سنگی تا رسی هستند و گچساران بهویژه به دلیل تأسیسات پتروشیمی و نفتی (مانند شرکت نفت و گاز گچساران) از اهمیت صنعتی برخوردار است، ساخت کوره ریفرمر نیازمند توجه به شرایط محیطی و صنعتی خاص است. در گچساران و سیرجان، خاکهای سخت و دمای بالای محیط در تابستان ایجاب میکند که کورهها با مواد نسوز مقاوم و سیستمهای خنککننده پیشرفته طراحی شوند. در یزد و اصفهان، با اقلیم خشک و کمبود آب، بهینهسازی مصرف آب در سیستمهای خنککننده کوره و استفاده از عایقهای حرارتی با کارایی بالا برای کاهش اتلاف انرژی اهمیت دارد. در کرج، نزدیکی به تهران و دسترسی بهتر به زیرساختهای صنعتی امکان استفاده از فناوریهای پیشرفتهتر در ساخت کورهها را فراهم میکند، اما تراکم شهری نیازمند رعایت دقیق استانداردهای ایمنی و زیستمحیطی است. در همه این شهرها، هماهنگی با نیازهای صنعت پتروشیمی و استفاده از طراحیهای مهندسی پیشرفته برای افزایش عمر و کارایی کورهها الزامی است.

اتحاد بتن سرخ با سابقه اجرایی در

شیراز - اصفهان

بندرعباس - یزد

کرج - کنگان

ماهشهر - بوشهر

کرمان - سیرجان

گچساران

و...

مزایای کوره استیم ریفرمر

مزایای کوره استیم ریفرمر شامل راندمان بالای تولید هیدروژن، کاهش آلودگی زیستمحیطی، و توانایی تولید گاز سنتز با کیفیت است. این کورهها میتوانند هیدروژن با خلوص بالا تولید کنند که برای فرآیندهای صنعتی بسیار مناسب است. همچنین، با استفاده از سیستمهای بازیابی حرارت، مصرف انرژی در این کورهها بهینه میشود و انتشار گازهای گلخانهای مانند CO2 کاهش مییابد. انعطافپذیری در استفاده از انواع هیدروکربنها (مانند متان یا نفتا) نیز از دیگر مزایای این کورههاست که باعث شده در صنایع شیمیایی ایران، بهویژه در تولید آمونیاک و متانول، بسیار محبوب باشند.

تفاوت کوره ریفرمر و کوره احتراقی

تفاوت کوره ریفرمر و کوره احتراقی در هدف و فرآیند آنهاست. کوره ریفرمر برای تولید هیدروژن و گاز سنتز با استفاده از بخار آب و کاتالیست طراحی شده و هدف اصلی آن انجام واکنشهای شیمیایی مانند ریفرمینگ بخار است. در مقابل، کوره احتراقی بیشتر برای تولید حرارت از طریق سوزاندن سوخت (مانند گاز طبیعی یا نفت) به کار میرود و معمولاً در کاربردهایی مانند گرمایش صنعتی یا تولید بخار استفاده میشود. در برخی سیستمها، کوره احتراقی به عنوان بخشی از کوره ریفرمر برای تأمین حرارت مورد نیاز واکنشها عمل میکند، اما نقش اصلی آنها متفاوت است.

کوره ریفرمر برای تولید آمونیاک

کوره ریفرمر برای تولید آمونیاک نقش کلیدی دارد، زیرا هیدروژن مورد نیاز برای سنتز آمونیاک را تأمین میکند. در فرآیند تولید آمونیاک، هیدروژن تولیدشده توسط کوره ریفرمر با نیتروژن (N2) از هوا در واحد سنتز آمونیاک (فرآیند هابر-بوش) واکنش میدهد تا آمونیاک (NH3) تولید شود:

N2+3H2↔2NH3N2 + 3H2 \↔ 2NH3N2 + 3H2 \↔2NH3

در ایران، واحدهای تولید آمونیاک مانند پتروشیمی رازی و پتروشیمی کرمانشاه

از کورههای ریفرمر برای تأمین هیدروژن استفاده میکنند. این کورهها معمولاً با گاز طبیعی کار میکنند و به دلیل دسترسی ایران به منابع گاز، این روش بسیار مقرونبهصرفه است.

ساختار و اجزای کوره ریفرمر

کوره ریفرمر از اجزای مختلفی تشکیل شده است که هر یک برای عملکرد بهینه فرآیند طراحی شدهاند. این اجزا شامل موارد زیر هستند:

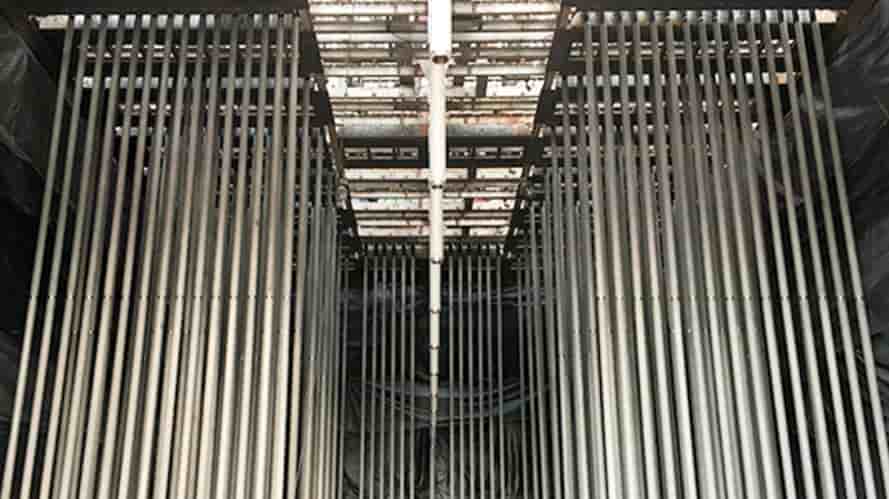

لولههای کاتالیستی

لولههای کاتالیستی قلب کوره ریفرمر هستند. این لولهها معمولاً از آلیاژهای نیکل-کروم یا فولادهای مقاوم به حرارت ساخته میشوند تا بتوانند دماهای 800 تا 900 درجه سانتیگراد و فشارهای بالا را تحمل کنند. داخل این لولهها با کاتالیستهایی پر میشود که معمولاً نیکل روی پایه آلومینا هستند. کاتالیستها واکنشهای شیمیایی را تسریع کرده و بازده تولید هیدروژن را افزایش میدهند.

تیوبهای کورههای ریفرمر (Reformer Furnace Tubes)

یکی از اجزای حیاتی در فرآیندهای صنعتی، بهویژه در صنایع پتروشیمی و پالایشگاهی، هستند که نقش کلیدی در تولید گازهای سنتزی مانند هیدروژن، آمونیاک و متانول ایفا میکنند. این تیوبها در کورههای ریفرمر، بهخصوص در فرآیند ریفرمینگ بخار (Steam Reforming)، بهعنوان محل انجام واکنشهای شیمیایی در دما و فشار بالا عمل میکنند. در ادامه، بهصورت جامع و مفصل به توضیح ویژگیها، مواد سازنده، طراحی، چالشها و نکات مرتبط با این تیوبها میپردازیم.

انواع کورههای ریفرمر

کورههای ریفرمر بر اساس طراحی، نحوه انتقال حرارت و کاربرد به انواع مختلفی تقسیم میشوند. در ادامه، مهمترین انواع این کورهها بررسی میشوند:

کورههای دیوارهای (Side-Fired Reformer)

در این نوع کوره، مشعلها در دیوارههای کناری محفظه احتراق قرار دارند و گرما بهصورت تابشی به لولههای کاتالیستی منتقل میشود. این طراحی برای واحدهای بزرگ با ظرفیت تولید بالا مناسب است و به دلیل توزیع یکنواخت حرارت، عمر لولهها را افزایش میدهد.

کورههای سقفی (Top-Fired Reformer)

در کورههای سقفی، مشعلها در سقف کوره نصب شدهاند و گرما بهصورت عمودی به لولهها میرسد. این نوع کورهها برای واحدهای با ظرفیت متوسط مناسب هستند و طراحی سادهتری دارند، اما ممکن است توزیع حرارت در آنها به اندازه کورههای دیوارهای یکنواخت نباشد.

کورههای تراسدار (Terraced-Wall Reformer)

این نوع کورهها دارای طراحی پیشرفتهتری هستند که در آن دیوارهها بهصورت تراسدار ساخته شدهاند. این ساختار باعث بهبود توزیع حرارت و کاهش نقاط داغ (Hot Spots) در لولهها میشود. کورههای تراسدار معمولاً در واحدهای مدرنتر استفاده میشوند.

آجرهای نسوز و کورههای ریفرمر از اجزای حیاتی در صنایع پتروشیمی، پالایشگاهی، فولادسازی و سایر فرآیندهای صنعتی با دمای بالا هستند. آجرهای نسوز بهعنوان مواد مقاوم در برابر حرارت و خوردگی، نقش کلیدی در حفاظت از ساختار کورههای ریفرمر و افزایش کارایی و عمر مفید آنها دارند. در این پاسخ، ابتدا به توضیح مفصل درباره آجرهای نسوز و کاربرد آنها در کورههای ریفرمر میپردازیم و سپس به وضعیت تولید و استفاده از آجرهای نسوز در ایران اشاره میکنیم.

آجرهای نسوز: تعریف و ویژگیها

آجرهای نسوز (Refractory Bricks)

موادی سرامیکی هستند که برای تحمل دماهای بسیار بالا (معمولاً بیش از 1000 درجه سانتیگراد)، مقاومت در برابر شوکهای حرارتی، خوردگی شیمیایی و تنشهای مکانیکی طراحی شدهاند.

این آجرها در کورهها، راکتورها، دیگهای بخار و سایر تجهیزات صنعتی که در معرض شرایط سخت عملیاتی قرار دارند، استفاده میشوند.

ویژگیهای کلیدی آجرهای نسوز:

- مقاومت حرارتی بالا: توانایی تحمل دماهای بالا بدون ذوب شدن یا تغییر شکل.

- مقاومت در برابر شوک حرارتی: تحمل تغییرات ناگهانی دما بدون ترکخوردگی یا تخریب.

- مقاومت شیمیایی: مقاومت در برابر گازهای خورنده، بخار، و مواد شیمیایی موجود در فرآیندهای صنعتی.

- استحکام مکانیکی: تحمل فشارها و تنشهای مکانیکی در شرایط عملیاتی.

- عایق حرارتی: کاهش انتقال حرارت به خارج از کوره برای بهبود راندمان انرژی.

نتیجهگیری

کوره ریفرمر یکی از مهمترین تجهیزات در صنایع شیمیایی و انرژی است که نقش حیاتی در تولید هیدروژن و مواد شیمیایی ایفا میکند. طراحیهای متنوع، کاربردهای گسترده و تلاش برای بهبود راندمان و کاهش اثرات زیستمحیطی، این کورهها را به یکی از ستونهای اصلی صنعت مدرن تبدیل کرده است. با پیشرفت فناوریهای جدید، مانند کاتالیستهای پیشرفته، سیستمهای کنترلی هوشمند و ادغام با انرژیهای تجدیدپذیر، کورههای ریفرمر آماده پاسخگویی به نیازهای آینده هستند. در جهانی که به سمت انرژیهای پاک حرکت میکند، این تجهیزات همچنان در خط مقدم نوآوریهای صنعتی باقی خواهند ماند.

نظر بگذارید